在忻州经济开发区,一座代表全球光伏制造顶尖水平的14GW“黑灯工厂”——一道新能源光伏电池生产基地项目已正式投产。这座现代化工厂占地474亩,规划建设26条高效单晶电池生产线,配备全球顶尖的洁净车间、特气系统和智能能源站,由山西建投矿产建设投资集团负责装饰装修和机电安装施工。项目投产后,不仅直接创造1400多个优质就业岗位,还将为当地财政增收注入新动力,成为推动忻州经济社会高质量发展的新引擎。

BIM协同与精密施工 保障核心环境

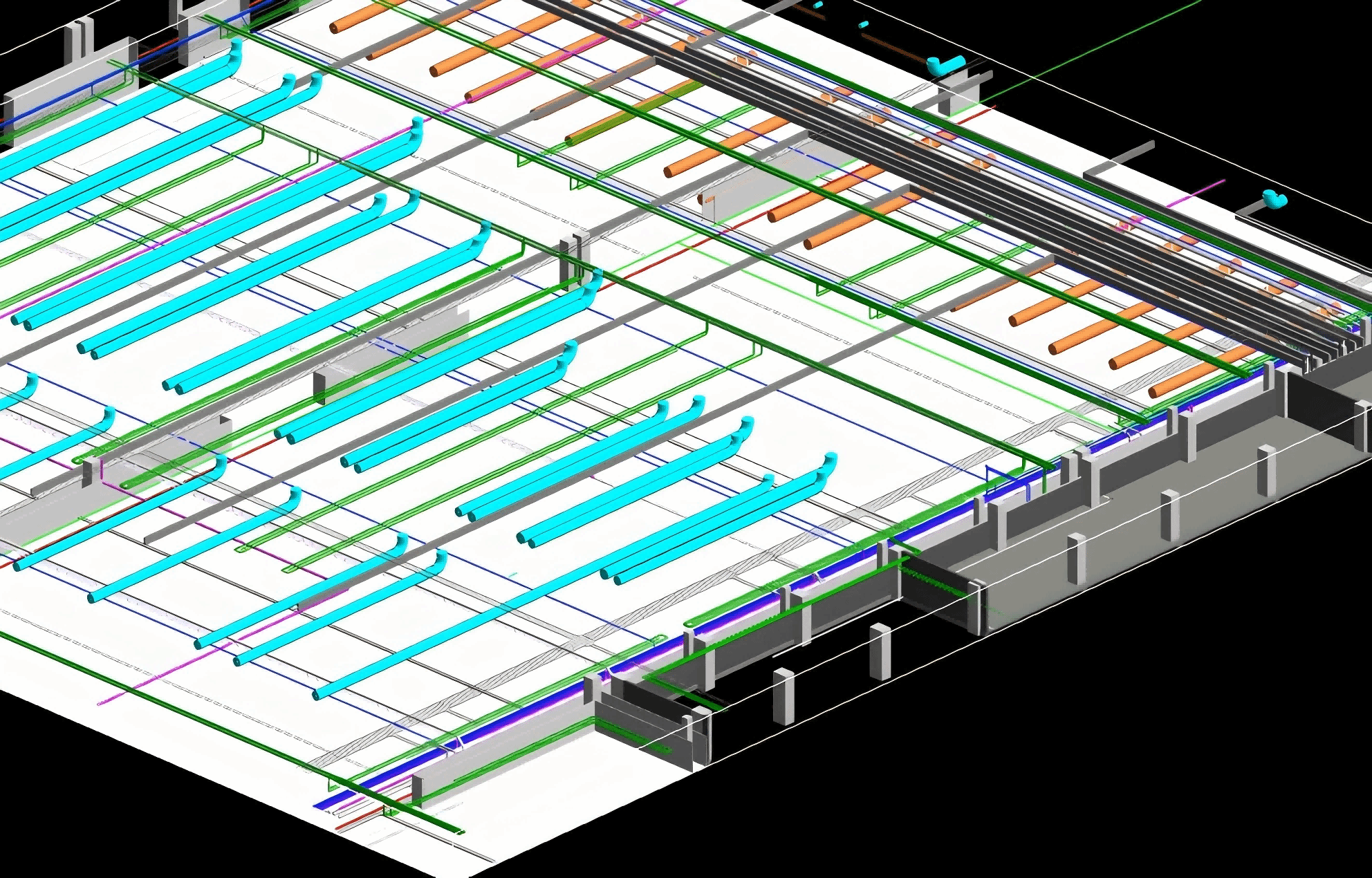

电池车间二层夹层酸碱排、热排、硅烷排BIM模型

项目核心生产区面临两大核心挑战:一是需满足严苛的ISO5级洁净标准,二是需要建立安全输送硅烷、磷烷等易燃易爆有毒特气及强腐蚀性化学品系统。为确保ISO5级洁净车间达标,项目团队从设计到施工实施全流程管控。通过BIM技术建立三维模型,提前优化设备布局和气流组织,解决600余处管线碰撞问题,避免后期施工中因管线碰撞导致的返工和粉尘污染,从设计源头保障了洁净环境的实现。现场采用分区域梯度施工,设置核心区、缓冲区和辅助区三级区域并严格执行人货分流管理,有效避免了交叉污染;通过动态环境监控系统实时监测颗粒物浓度并保持正压差,确保施工期间环境指标稳定达标。针对高污染工序,创新应用移动式洁净施工舱和无尘切割工艺,将焊接粉尘浓度降低90%。同时严格执行材料与人员管理制度,所有进场材料进行脱包清洁,施工人员穿戴连体洁净服作业,从源头控制污染源。这些措施的系统实施使车间最终测试的关键指标均优于标准要求。

夹层酸碱排、热排、特气、工艺冷却水管道

针对高危特气与化学品系统的施工管理,项目团队实施了三重保障措施。在系统设计层面,采用“双套管+泄漏监测”的冗余方案,通过内外管之间的负压监测实现泄漏预警,提升本质安全。在施工工艺上,对特气、纯水等高纯管道的焊接作业严格执行“首件制”——每个焊工的首个焊口必须通过光谱分析确认材质纯度,并经过氦质谱检漏验证密封性,合格后方可批量作业,同时所有关键焊缝100%进行X光探伤检测,确保焊接质量达标。在安装环节,洁净区内连接精密设备的二次配管道采用激光定位技术,将接口对接精度严格控制在±1毫米范围内。通过这套涵盖设计、施工、安装全流程的管控体系,确保了管道系统焊接质量100%合格、接口对接零误差,为工厂的特气系统安全运行构筑了坚实防线。

系统部署与精细管理 驱动高效交付

项目14GW产能对电力系统提出了严苛要求:数百兆瓦级负荷下,核心设备对供电稳定性极为敏感,毫秒级波动都可能导致重大损失。项目团队通过系统性解决方案确保电力可靠供应:构建110kV、10kV、0.4kV多级变配电网络,采用数字技术优化母线槽和电缆桥架布局,从硬件层面保障供电能力,有效避免了因管线冲突导致的电力中断。建立“班组自检—专业复检—总包终检”三级质量管控体系,全过程把控施工质量,确保每个电气连接点接触电阻达标、绝缘性能可靠。采用智能监测系统实时跟踪电压电流参数,并配备快速切换的备用电源方案,确保突发情况下生产不受电力波动影响。

动力站水处理设备气动阀门检查

面对12个月极限工期和300余项交叉工序的挑战,项目团队以效率提升为核心,创新实施“日清-周统筹”机制:每日早晚调度会紧盯节点、即时协调资源,每周复盘部署前瞻计划,确保当日偏差当日闭环,使管理效率提升50%。施工组织上采用“时间错峰+区域穿插”策略,动态优化各专业作业时序与空间,减少高峰期冲突75%;同时推行精细化网格管理,区域划分定人、定责、定区域,任务清晰责任到人,安装效率提高50%。空调风管与工艺管道模块化预制后统一吊装,减少现场作业量60%,柔性主风管设计化解吊装障碍,使整体工期缩短40%。这套组合拳最终保障了1号、2号厂房机电系统如期高标准投运。

忻州一道新能源14GW光伏电池车间装饰装修与机电安装工程的高质量交付,标志着集团在攻坚高端制造基础设施建设领域取得了一项重要成功实践。如今,依托这一坚实的硬件基石,项目所在地光伏产业正稳步迈向更高质量的发展新阶段。